Régi és modern értékek ötvözése

2024. április 15. | Gyártás | Autóipar

Interjú Szorgalmas Gáborral, a Toyo Seat japán cégcsoport százhalombattai gyárának igazgatójával.

|

|

|

|

Supply Chain Monitor: Hallhatnánk röviden a Toyo Seat cégcsoportról?

Szorgalmas Gábor: Az 1947-ben Osakában alapított Toyo Seat 100%-ban japán családi tulajdonban lévő cégcsoport, melyet jelenleg a 3. generáció irányít, és autóülések, illetve az ezekhez szükséges alkatrészek, felszerelések fejlesztésével és gyártásával foglalkozik. Európában, Amerikában és Ázsiában 18 telephellyel rendelkezik, de minden telephely kicsit más tevékenységet végez az autóülések gyártásához kapcsolódóan. Például textil-, illetve bőrhuzatok Fülöp-szigeteken készülnek, de komplett üléseket Magyarországon, Japánban és az Egyesült Államokban is állítanak elő. A két európai gyár mindegyike Magyarországon található – a Toyo Seat Europe Kft. és a Magyar Toyo Seat Kft. –, mely utóbbi a Suzuki autógyárral közösen alapított vállalat.

Szorgalmas Gábor: Az 1947-ben Osakában alapított Toyo Seat 100%-ban japán családi tulajdonban lévő cégcsoport, melyet jelenleg a 3. generáció irányít, és autóülések, illetve az ezekhez szükséges alkatrészek, felszerelések fejlesztésével és gyártásával foglalkozik. Európában, Amerikában és Ázsiában 18 telephellyel rendelkezik, de minden telephely kicsit más tevékenységet végez az autóülések gyártásához kapcsolódóan. Például textil-, illetve bőrhuzatok Fülöp-szigeteken készülnek, de komplett üléseket Magyarországon, Japánban és az Egyesült Államokban is állítanak elő. A két európai gyár mindegyike Magyarországon található – a Toyo Seat Europe Kft. és a Magyar Toyo Seat Kft. –, mely utóbbi a Suzuki autógyárral közösen alapított vállalat.

És a magyarországi jelenlétről?

A Toyo Seat 2002-ben jelent meg a magyar piacon, zöldmezős beruházás keretében építette fel Százhalombattán a ma már 11 500 négyzetméteres gyárat, amely több fázisban került bővítésre. Az üzemünkben ülésállító és ülésemelő mechanizmus, ülőlap és háttámla váz autóülésekhez, préselt és hegesztett termékek, fejtámlák, kartámaszok készülnek. 2004-ben a Magyar Suzuki saját maga készítette még az autóüléseket Esztergomban, és ehhez szállított a Toyo Seat Europe Kft. fémvázakat. Egyébként mind a mai napig a Suzuki a legnagyobb vevőnk, amelynek gyártósorairól nagyságrendileg 700 autó gördül le naponta. A komplett ülések gyártását 2006-ban szervezte ki az autógyár a közösen alapított Magyar Toyo Seat Kft.-nek, amely azóta is Nyergesújfalun üzemel.

Milyen fázisokban bővítették a gyárat?

Hat ütemben fejlesztettük a százhalombattai telephelyet. Első lépésben egy kisebb hegesztő- és présüzemet építettünk fel 2500 négyzetméteren, majd ezt követően először a hegesztőüzem, majd a présüzem bővült, amely gyártóterület néhány évvel később közel a háromszorosára nőtt. Ma már összesen 7000 négyzetméteren folyik a hegesztés és a préselés. Az ötödik ütemben felépítettünk egy 2000 négyzetméteres gyártócsarnokot, amelyet az egyik vevőnknek adtunk ki. A hatodik fejlesztési fázisban, 2021-ben pedig egy 1600 négyzetméteres raktárral bővítettük a gyár területét.

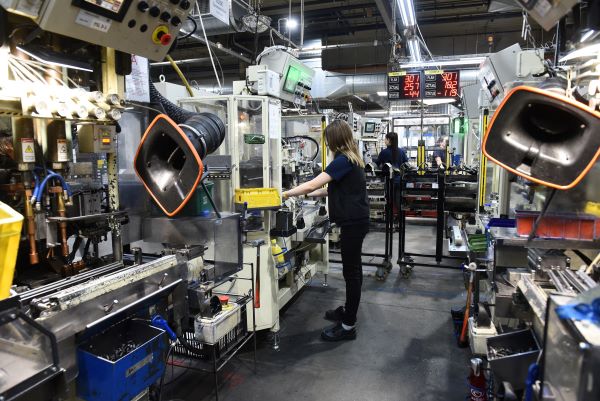

Hogyan zajlik a gyártási tevékenység?

A présüzemben 13 darab présgép üzemel, 110 tonnától 600 tonna nyomóerőig, amelyekkel a környező országokból – Ausztria, Olaszország, Csehország – beszerzett acéltekercsekből, progresszív szerszámokkal állítunk elő mintegy 60 különböző, sorozatpréselt alkatrészt. Ezeket a hegesztőüzemben 35 hegesztőrobottal formáljuk komplett ülésvázzá. A gyártáshoz Japánból is vásárolunk alkatrészeket, de a beszállítóink döntő többsége magyar cég. Százhalombattán 2 műszakban, heti 5 nap dolgozunk, mindenkor igazodva a Suzuki gyár munkanaptárához. TIER 2-es beszállítóként a TIER 1-es vevőink számára – a Suzuki, a Toyota és a Volkswagen csoportnak – állítjuk elő az ülésekhez szükséges fém alkatrészeket, amelyek 6 különböző gépjárműtípusba épülnek be.

És a gyártástervezés?

A gyártástervezés a vevői rövid- és hosszú távú forecastok alapján történik. Ezek figyelembevételével rendeljük az alapanyagokat, de nagyobb mennyiséget rendelünk azokból az anyagokból, amelyeknél akár 4-5 hónap az átfutási idő, például az acéltekercsek esetében. A gyártás tervezéséhez minden héten kedden kapjuk meg a vevőinktől a következő heti konkrét tervet, ami már fix ütemezést jelent. Százhalombattán az ülésvázakhoz szükséges, mintegy 30 különböző típusú készterméket – háttámlát, ülőlapot, síneket stb. – állítunk elő. A Toyota és a Volkswagen csoport számára 1-1 gyártósoron, a Suzuki részére pedig 3 gyártósoron készülnek az ülésvázak, ülésváz-alkatrészek.

Hogyan történik a gyártás anyagkiszolgálása?

A beérkező alapanyagokat minőség-ellenőrzés után betároljuk a raktárba, ahol egy hetes készletet tartunk a gyártáshoz szükséges anyagokból. A Japánból tengeri szállítással érkező alapanyagok tekintetében a raktáron tartott készlet magasabb, 5 hétre elegendő. A gyártásellátáshoz kombinált rendszert alkalmazunk, mivel különböző megoldást használunk a présüzemben és a hegesztőüzemben. A présüzemben heti gyártási terv készül, ami naponta kerül felülvizsgálatra, és ennek megfelelően a logisztika bekészíti a kellő mennyiségű acéltekercset a présgépek mellé. A présüzemből kikerülő alkatrészekből 2-5 napra elegendő raktárkészletet építünk, amelyet a raktári munkatársak folyamatosan figyelnek, hogy a minimum készletszint mindig meglegyen. A hegesztőüzemet ettől eltérően, úgynevezett szupermarketekből látjuk el alapanyaggal az adott napi gyártáshoz igazodóan. Az elkészült termékekből 2 napos készletet tartunk, és a vevőinket a FIFO-elv alapján szolgáljuk ki a raktárból. Éves szinten 3,5 millió termék hagyja el a gyárunkat, igazodva a vevőink gyártási volumenéhez: a Suzuki 150-160 ezer autót gyárt évente, a Volkswagen csoport mintegy 100 ezer gépjárművébe épülnek be a mi termékeink, míg a Toyota csoport esetében ez a szám 300 ezer.

Hallhatnánk a jövőbeni fejlesztési tervekről?

A jövőkép a digitalizáció, az adminisztráció csökkentése, haladva a papírmentesség megvalósítása felé. A folyamatainkat folyamatosan fejlesztjük, amely egyrészt a humánerő kiváltását célozza, másrészt a hatékonyság növelését. Nálunk minden fejlesztés, változtatás csak a vevőink jóváhagyásával lehetséges, hiszen szigorú paraméterek mentén történik a gyártás. Például a nyomon követés biztosításához egyedi azonosítókat, illetve vonalkódot használunk, mely utóbbi szélesebb körben történő alkalmazása egy jelenleg futó projekt keretében kerül a közeljövőben megvalósításra. Emellett új vállalatirányítási rendszert vezetünk be 2025-ben, melynek tendereztetése éppen zajlik egy szaktanácsadó bevonásával. Ehhez kapcsolódóan egy új WMS rendszer is bevezetésre kerül. Továbbá az online adatgyűjtés szintén a fejlesztések középpontjában szerepel, hogy a gépek paramétereiből tudjunk majd információt kinyerni a termék-megfelelőségről, és pontosabb képet kapni az üzemelésről, a darabszámokról, az állásidőkről stb. Mindemellett szeretnénk a vevőink körét is bővíteni, amelyre a japán anyavállalattól már zöld utat kaptunk.

Rapi-Jaubert Szilvia

Supply Chain Monitor 2024. április